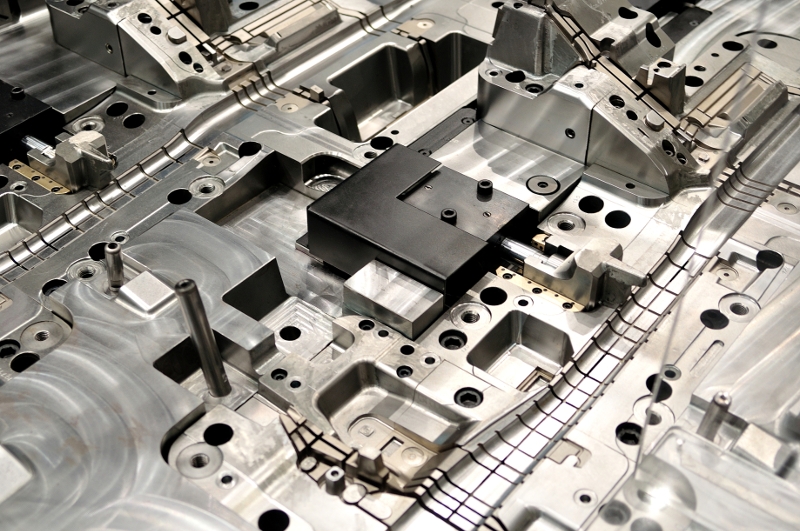

Las piezas plásticas inyectadas forman parte de nuestro día a día. Los objetos como piezas de automóviles, teléfonos móviles, ordenadores o tablets, así como muchos otros, se producen a partir de piezas inyectadas.

Los materiales utilizados para producir cada uno de estos moldes requieren características específicas y a veces únicas. Por este motivo es determinante la selección del acero más adecuado para cada molde. La especificidad de cada molde exige también la especificación del acero que mejor se adapta a cada proyecto. Esto se debe a que la industria de moldes es un sector muy exigente en el que el acero se somete a diferentes tipos de exigencias.

Si la industria conoce e identifica los problemas que suelen aparecer, la elección del acero correcto puede ser la solución. El moldista tiene que tener en cuenta, además del coste de producción del molde, el coste de todo el mantenimiento asociado, como el pulimento repetitivo, la limpieza o la sustitución de piezas rotas o gastadas. Además, tiene que contabilizar los costes de tiempo fuera de funcionamiento, las horas extra, las penalizaciones por retrasos en las entregas y la pérdida de clientes. Al final, lo importante es maximizar la durabilidad y la productividad del molde.

El objetivo es alcanzar el menor coste posible por pieza producida. En total, el valor del acero representa solo entre el 5 y el 10% del coste de la herramienta. Su valor en el coste global (fabricación + vida útil) será aún menos significativo. De esta forma, la elección del acero herramienta correcto es fundamental.